集团首页

集团首页

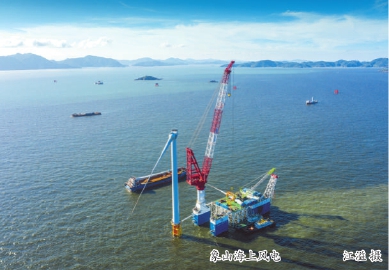

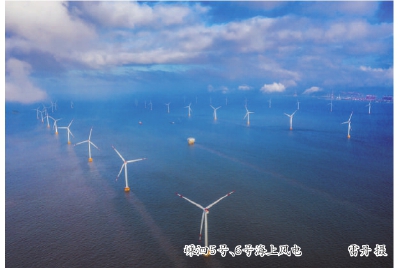

创新逐浪向海驭风打造海上风电施工最强舰队

嵊泗5 号、6 号海上风电 雷丹 摄

普陀 6号海上风电 黄延琦 摄

如东海上风电 蒋勇 摄

本报通讯员 史朵朵 江溢 江啸 李家瑜 李雪妮

今年《政府工作报告》提出,积极稳妥推进碳达峰碳中和。加快建设“沙戈荒”新能源基地,发展海上风电,统筹就地消纳和外送通道建设。据统计,我国海上风电装机规模已连续4年稳居全球首位。最新数据显示,我国已构建起具有国际顶尖水平的风电产业体系,对全球风电产业发展贡献巨大。

作为公司首批现代产业链“链长”建设单位,三航局自1998年开始先后承建了东海大桥海上风电、浙江岱山4号和普陀6号海上风电、广东阳西沙扒、江苏如东等70多个海上风电项目,累计风场容量超2800万千瓦,完成近2500台风机安装,海上风电施工市场占有率长期稳居中国第一。

从“标准执行者”成为“规则编写者”,中交集团构建了覆盖海上风电全产业链的原创技术策源地:海上风电桶式基础安装工艺创新突破、深远海风电一体化施工臻于成熟、漂浮式风电技术研发实现重大跨越、覆盖全流程的智慧化管理系统研发成功……中交集团海上风电施工技术不仅为我国新能源高质量发展注入动力,更将自主创新的“中交方案”推向全球,为全球能源变革作出中交贡献。

深远海的“沉贯”方案

南海的洋面泛着雾蓝,54号风机机位下,2050吨重的导管架缓缓下降,海水泛起浪花,像信号一般传递到平台之上——水下每一毫米变化,都牵动着所有人的神经。2024年10月,三航局大唐海南儋州海上风电项目经理李嵘站在操作台前,眼睛紧盯着屏幕上的数值曲线,丝毫不敢放松。这是三航局吸力桶沉贯系统的首次深远海实战。

伴随着导管架精准贴底、稳稳落位,起重船上爆发出阵阵欢呼。李嵘难掩心中兴奋:“作为中交集团海上风电产业链‘链长’单位,三航局依托儋州项目,终于完成吸力桶沉贯成套系统研发应用。”

儋州西北海域地质复杂,岩面高差突变大,地勘资料不能完全覆盖,沉贯稍有偏差便可能导致结构失稳。三航局施工总承包的一场址二标段,需在这一区域完成16座导管架基础施工,每座都必须在海床上完成精准定位,且全流程无法依赖进口设备水下作业。为此,团队自主研制了一整套吸力桶沉贯装备及智能控制系统,并选择54号机位打响首战,在深远海复杂地质下实现国产方案的首次实战检验。

首秀并没留“热身”时间,设备刚落海,技术团队就迎头撞上比实验更加严峻的真实海况。“系统虽设计了四角高程反馈和姿态联动调节逻辑,可以实时反馈沉贯姿态变换,但沉贯初期姿态反馈连续波动,现场情况仍像在鼓包沙地上‘放桌子’,刚压住一角,另一角又翘起来,始终无法找平。”李嵘回忆说。

项目团队当机立断,紧急调用底部剖面数据,重算调平参数与联动节奏。压差控制被细化到0.01兆帕,每次泵组响应都由3人联动复核。导管架贴底前最后1分钟,全场屏息,只看屏幕上那串姿态数值缓慢归稳,误差最终锁在千分之一级别,才敢发出“结束调平”的指令。

调平刚结束,平台正准备切换到桶顶作业,海面却突然转风向,浪头一阵高过一阵,水下“作业窗口”说关就关。“潜水员没法下去,原本靠人工关闭的阀门一下子成了悬着的风险点。设备仍处在负压吸附状态,不能久拖,否则有抽浮风险。”李嵘说。

面对骤变的海况,控制室内却无人慌乱。这个画面,团队在最早的推演方案时便早有预设,针对极端天气无法介入的情况,设下了另一条备选路径——断泵脱附,全程远控。操作员快速切换指令,10秒内完成泵组停机、压差释放,结构始终保持纹丝不动。

还有另一条“保险丝”始终牵着整场作业的神经,那是连接设备与平台的脐带缆,长达数十米,承载信号、电源与数据,它在风浪中持续受力,是系统中最不能出错的一环。为此,团队同步研发了滑槽导向、浮筒减震等装置,有效解决了缆线易缠绕、易损坏的问题。经流体模拟优化,缆线可在复杂海况中实现“线随波动,弧不出界”,保障整套系统的稳定运行。“就像在大风天晾放衣绳,不光得拉得稳,还得收得顺。”李嵘介绍。

沉贯首秀,不只是一次操作的成功,更是系统设计、控制逻辑、海况响应能力的全面落地,三航局至此成为国内首家完成深远海风电基础全流程自主沉贯施工的总承包单位。李嵘望着海面,眼神坚定道:“这是属于中国自己的沉贯方案。”

为水下沉桩安装智慧“大脑”

“监控系统反馈管桩平面位置误差小于10毫米,垂直度为1.2‰,可以沉桩!”初夏的南海海域碧波万顷,起重船上的一阵欢呼划破寂静的海空。2023年5月,由三航局自主研发生产的智慧“大脑”——水下智能定位架施工工艺首次操作钢管桩在水下“扎稳脚跟”,完成了完美首秀。

三航局承建的中广核惠州港口二海上风电场是粤港澳大湾区首个平价海上风电项目,距离陆地最近约25公里,是全国范围内海况最为复杂、水深最深的风场之一。面对业主当年开工、当年并网的要求,项目团队顿感压力巨大。

导管架基础的精确安装是风电施工的关键环节。传统工艺采用辅助桩式坐底稳桩平台,借由辅助桩进行限位和固定,但仅插拔辅助桩便需要消耗大量作业时间。而随着近年来我国海上风电项目不断向深远海域发展,稳桩平台尺寸越来越大,对施工船舶的配置要求也就越来越高。

“不能一直被动受限于水底深度,要从根本上破题!”早在两年前,三航局六公司风电技术团队就提出了“水下沉桩数智化”的研究方向。技术中心风电研发室副主任严孝锋带领风电技术团队踏上了查资料、数据的攻坚之路,可由于国内尚无先例可循,设计过程只能是从实践中摸索。

无人机可以通过遥控器进行空中拍摄,并实时传回水下情况。课题推进会上,技术团队经过充分比对数据,提出遥控操作台实现沉桩功能的设想。通过可行性分析,技术团队最终选择将稳桩平台没过水下,操作台设置在母船上,引入中控、监控、信号多个系统同步运行。“现场施工人员通过监视器前线观测,根据中控系统接收到的水下情况进行有针对性的操作,从而精准控制沉桩的位置、垂直度和高程。好比平台有了‘大脑’。”严孝锋解释说。

然而,海上沉桩工艺在中广核惠州港口二海上风电场投入试验,过程却并非想象中的顺利。“斗尾生产基地前沿海域海床面极不平整,大部分区域海床面倾斜度超10度,相较于常规风场仅1度的倾斜度,对平台的自动调平功能是场巨大考验。”严孝锋说。

几经斟酌和测算,团队将目光集中到一处海床面倾斜度约2度的水域。正式下水前,设计团队不断优化调平顺序,预设油缸行程,并为平台配置了4个网格式结构的防沉板,充分保障平台的坐底稳定性,又在防沉板上设置了减压孔,减弱海床面的吸附作用,以便能够轻松起吊。下水前夕,严孝锋带领团队咨询专家助阵,多次推演液压数据,对液压系统进行再升级,保证钢管桩邻近海床面水下沉桩定位、垂直度、标高、各个桩的相对位置控制精度。

伴着初夏海风,稳桩平台扎根海中,水下智能定位架的正式投入使用,带领外海域风电施工进入了快车道。水下智能定位架实现了在极限工况下的水下自动调平,该工艺涉及的“一种水下沉桩定位架的液压控制系统”“一种四桩导管架的基础钢管桩水下沉桩的监控系统”均已获得国家实用新型专利授权。

107米叶片空中“翻筋斗”

黄昏时分,浙江象山海域涂茨海上风电项目的施工海面,远处的天际与海水融为一体。在众人的注视下,107米超长叶片完成了180度的转体,如同优美的舞者,完美对接在轮毂上。

三航局象山涂茨海上风电项目的主要施工内容包括38台单机容量8兆瓦的风电机组基础建设和设备安装。这是国内首次在海上风电项目中采用107米超长叶片,安装工艺也面临着前所未有的技术挑战。

根据项目施工海域的海况,运输船上“平躺”的叶片端口朝外,叶尖朝内。叶片端口要实现与机舱的精准对接,必须将其进行180度调转。按照传统方案,需要调转运输船完成叶片的方向调整。“这种方法耗时至少4小时,而项目所在海域常年受强台风侵袭,安装作业的‘黄金窗口期’极为短暂,时间上不允许。”项目副经理陈辉说。

施工策划会上,陈辉提出了一个大胆的设想:让夹具成为“叶片”在空中调转的一个支点,再给叶片两端缠上缆风绳,顺时针牵引叶片完成旋转。“让叶片像翻筋斗一样转个身。”他比喻道。

然而,在100多米的高空调转叶片,还需考虑叶片旋转状态、吊高、风荷载、转向缆风绳受力情况等诸多因素。项目经理尹剑锋立刻联系了三航局技术中心,经过严格的数据验算,认为方案可行。

考虑到叶片在高空强风扰动下,会不停摆动,项目团队参考高空大楼的减震器原理,设计出一台小型的液压绞车。“我们用4根绳子钩住叶片,让绞车吸收吊装重物的晃动能量,根据设定好的参数,自动调整平衡,使叶片的摆幅降下来。”尹剑锋解释道,“在液压绞车收放绳过程中,从一个液压绞车中排出的液压油与流入至另一个液压绞车的液压油基本一致,几乎不需要液压泵提供额外的油以维持一定的收绳压力,结构简单,成本也低。”

方案实施当日,3支纤长的叶片缓缓靠泊。施工人员将4根缆风绳分别紧紧系于叶片根部和叶尖上,再用夹具紧紧固定在叶片中端。起重机将夹具和叶片提升至130米高空,团队通过智能监控系统实时跟踪监测,小心翼翼地控制着力量和角度,以每20秒旋转1度的速度顺时针匀速旋转,让叶片在空中完美地翻了一个“筋斗”,施工现场响起热烈的掌声。

银月如钩,海面闪烁着点点粼光。一座座巨大的白色风机,流光溢彩,为远处的万家灯火带来绿色希望。

地址:中国北京德胜门外大街85号 邮政编码:100088 E-Mail: bjb@ccccltd.cn(我要投稿)

电话:86-10-82016500京ICP备0600554号Copyright@2008 中国交通建设报 版权所有 All Rights Reserved

网站技术服务:中国交通信息科技集团有限公司 电话:010-82016909