集团首页

集团首页

深海挺起“钢铁脊梁”

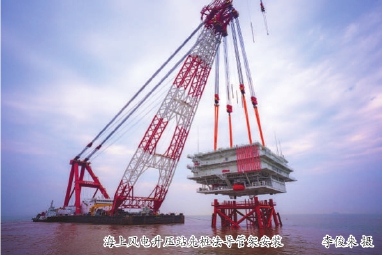

海上风电升压站先桩法导管架安装 李俊来 摄

本报通讯员 韩轶凡

清晨,杭州湾海域的波涛起伏之中,一座巨大的升压站巍然矗立,宛如守护海上风电场的一颗明珠。“升压站之下是我们打造的‘钢铁脊梁’。”嘉兴1号海上风电项目总工程师李俊来站在风电安装船甲板上,难掩兴奋。

三航局嘉兴1号海上风电场位于浙江杭州湾平湖海域,风电场装机容量为301兆瓦,共布置74台风机,其中高桩承台基础37座,单桩基础37座,并配套建设1座220千伏海上升压站。海上升压站是维持整个风电场稳定运行的“心脏”,负责汇集电能,并通过海底电缆将电力输送至陆上电网。其基础施工需要先完成钢管桩沉桩,再完成导管架安装,这是国内首次使用“先桩法”技术进行水下升压站导管架安装。然而,施工海域地处长江入海口,水流湍急,复杂的环境给施工带来了巨大的挑战。

“钢管桩基础中心偏差只要超过50厘米,就可能导致整个升压站失稳。”李俊来眉头紧锁,“在这个海域打桩像在迎风插筷子,稍有不慎就容易倾掉。”

难题让李俊来彻夜难眠,他一大早来到项目驻地附近的公园散步。这时,一个抖空竹的大爷吸引了他的注意,只见空竹丝线来回缠绕,将空竹稳稳拉住。

“如果我们也能用类似的方法,在施工中引入多点牵引系统,是不是就能让钢管桩更加稳定?”这个想法迅速点燃了团队的创新热情。经过多次讨论与设计,一套分层定位钢辅助平台方案应运而生。

“钢辅助平台的双层结构类似于‘抖空竹’中的多条丝线,将钢管桩固定在水面和海床两处,能在不同高度上提供稳定的支撑和牵引力。”李俊来解释道。为了让钢管桩能够稳稳站立,团队还在平台上下两层各设置4个液压千斤顶,用以调控钢管桩的位置和垂直度。团队利用BIM技术进行了多次模拟试验。结果表明,这种双层平台结构不仅能有效分散水流冲击带来的摇摆能量,还显著降低了钢管桩的偏移幅度。

然而,困难并未就此解决。如果把钢管桩比作是“巨人”的“骨架”,那么导管架就是它的“肌肉”。如何将这个重达900吨的庞然大物精确安装到打设好的钢管桩上,成了新的挑战。“每一块必须完美契合,否则整体都会坍塌。”李俊来说。

起初,团队尝试采用遥控无人潜水器搭载声呐设备,实时监测导管架插腿与钢管桩孔位的对接情况。但受强烈海流干扰,无人潜水器采集的画面始终无法达到要求。

经过讨论,技术员汪泽提出将铅锤作为“引路标”的方案。项目团队在导管架的3根插腿上分别绑上铅锤,作为引导标记,当导管架缓慢下放时,无人潜水器可以顺着这些铅锤快速找准位置,判断插腿是否对准钢管桩孔位,再微调角度。

随着机器轰鸣,起吊、沉贯、打桩……升压站基础施工行云流水般顺利开展。经过复测,任意2根桩中心之间的平面偏差控制在40毫米以内,桩身垂直度控制在千分之以内。

地址:中国北京德胜门外大街85号 邮政编码:100088 E-Mail: bjb@ccccltd.cn(我要投稿)

电话:86-10-82016500京ICP备0600554号Copyright@2008 中国交通建设报 版权所有 All Rights Reserved

网站技术服务:中国交通信息科技集团有限公司 电话:010-82016909