集团首页

集团首页

深中通道中山大桥:桥跨伶仃洋匠心筑通途

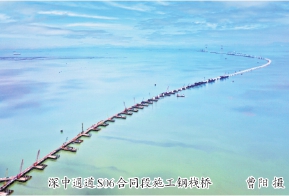

中山大桥钢箱梁吊装 曹阳 摄

本报通讯员 戴文富 凌丹丹

轴舻相接,千帆竞发;珠江潮涌,伶仃澎湃。

6月30日,全长24公里的深中通道全线通车,深圳市与中山市往来车程由两个小时缩短至半小时。站在中山市马鞍岛向远处眺望,深蓝浩瀚的伶仃洋上,深中通道时而如鲲鹏振翅,腾空跃起,时而如蛟龙潜底,遁入海中,穿越碧浪清波,直抵深圳前海。

深中通道是粤港澳大湾区核心交通枢纽工程,集“桥、岛、隧、水下互通”于一体,是当今世界上综合建设难度最高的跨海集群工程。深中通道海上桥梁工程共计12.4公里,二公局承建的S06标段全长7.5公里,是全线战线最长、体量最大的标段,包括长1170米的中山大桥主桥、5344米的非通航孔桥和万顷沙互通等。其中,中山大桥为主跨580米的双塔斜拉桥,主塔高213.5米,相当于70层楼高,是深中通道关键控制性工程之一。

披荆斩棘,7.6公里钢栈桥解难题

在二公局深中通道S06标项目经理毛奎看来,中山大桥是一座奋进之桥、创新之桥、品质之桥,凝聚了1200多名建设者6年来的辛勤汗水,是智慧的结晶。

2018年2月,项目进场施工,驻地位于远离中山市区的荒岛上,四面是浩瀚汪洋。项目要建设822根大直径海上桩基、141个深基坑围堰、137个高墩墩柱、124个大体积混凝土盖梁、2个高度为213.5米的主塔塔柱,混凝土用量超过60万立方米,钢材用量超过60万吨。此外,建设期间,团队需要将10万吨钢管、贝雷片反复拆装、辗转腾挪,重量相当于10座埃菲尔铁塔的总和。如何将工程建设所需巨大体量的材料、设备在海上安全、高效地运输,是项目团队进场后必须解决的第一个问题。

结合现场施工环境,项目团队经过反复对比分析,排除了用船转运的海上运输方案,决定采用铺设海上钢栈桥的方式解决运输难题。“用船转运效率低、耗时长,安全性还低。通过铺设海上钢栈桥,不但可以将海上施工变成陆地施工,修建钢栈桥的材料还可以回收利用,节约成本。”项目常务经理聂军解释说。

很快,项目部在紧贴桥位的海面上搭设起了一座长7.6公里、宽9米、承重200吨的海上钢栈桥。

除了运输材料和设备,钢栈桥还促进了装配式钻孔平台的运用。海上施工需要搭建桩基施工平台,为了提高施工效率,项目创新采用装配式钻孔平台。项目团队先在后场将平台构件加工成整体,再利用吊车将构件分块铺设。钻孔作业时,只需将对应位置上的型钢面板吊开,即可进行钻孔。而钢栈桥则有效保证了钻孔平台构件在海上不同桥墩之间的快速转运。“有了它的帮助,模块化的施工平台可以随用随拼、拆装自如,既减少了材料损耗,也缩短了钻孔平台的搭设时间。”聂军说。

经过4年多海洋环境的考验,钢栈桥岿然不动。2022年4月,随着全线盖梁全部浇筑完成,钢栈桥完成了它在伶仃洋的使命,拆卸下来的周转材料在其他项目实现循环利用。

过关斩将,技术创新过难关

中山大桥桥址处是一大片浅滩区,大型设备无法进入并进行护筒施工。如果采用常规的导向架定位进行护筒打设,不但进度慢,设备使用成本也高。在深入研究地质情况及设计方案后,项目团队围绕海上钻机选型和钢护筒施工方案反复开会研讨。项目总工程师李立坤从石首长江大桥“三框式导向架”获得了灵感,提出结合三框式导向架的定位原理,利用浮吊进行六框式整体打设的设想。很快,技术团队结合严密的结构受力计算、稳定性分析和建模制作,拿出一套适合于中山大桥的“浮吊+整体式导向架”施工方案。最终,该方案顺利通过专家评审。

方案确定后,钻机的选型直接决定着方案能否顺利实施。项目团队结合以往大桥桩基施工经验并经过试桩,确定了使用大吨位旋挖钻的工艺。由于前期准备充分,施工过程中,项目两天便能完成一个墩位的护筒打设,提高了钻孔工效,项目I类桩合格率和保护层合格率远超标准,获得了主线桩基施工质量专项检查评比一等奖。

随着桩基施工成功告一段落,项目团队开始墩柱施工。项目有124个大体积混凝土盖梁施工,受22米大悬臂支架自重影响,传统意义上的三角形盖梁支架不足以支撑重达110吨的盖梁钢筋骨架。

“我在古建筑房梁上见过一种‘斗拱’的结构,通过层层传力的形式,能够将整个房顶的重量传递到立柱中。”在盖梁支架方案优化会议上,毛奎一边回忆一边说,“盖梁支架是否也可以引用‘斗拱’的设计思路,将上部钢筋和混凝土的重量通过层层传力的方式传到承台上。”受到启发的项目副经理苏尕军提出用双层型钢桁架,再通过4根钢墩进行传力,受力形式更加简洁,既满足承载力要求,也便于操作。

方案确定后的第二天,新型盖梁支架开始制作安装。在现场众人期待的目光中,使用斗拱支架的大悬臂盖梁进行钢筋吊装后稳稳地立在墩柱上,现场响起一片掌声。

解决了墩柱施工的难题,项目团队又发现钢箱梁吊装无法实现精准对接。原来,中山大桥主桥标准梁段长18米,宽度约46米,重428吨,具有节段梁自重大、横向宽度大、梁段刚度较小等特点。“钢箱梁吊装过程中,桥面受吊机和钢箱梁自重影响,会将桥面高度压低,吊起的部分向上隆起,一凸一凹导致箱梁对接过程中高差达到了7厘米,远高于全断面焊接标准。”毛奎解释道。

项目技术团队集思广益,创新采用“C形焊缝+部分索力张拉”的方法,一次性解决高差问题,实现了桥面吊机卸载,梁段间横向高差最大值从7厘米降低至3厘米,通过马板马固解决全断面高差调整,满足了全断面焊接施工要求。全力以赴,建设世界一流精品工程

中山大桥施工区域航道众多,环境复杂多变;伶仃洋的海水含氯量高,腐蚀性强,项目团队面临高盐、高湿、高温的作业环境。要将深中通道建设成为平安百年品质工程,项目团队必须要攻克海中钢筋混凝土防腐的难题。

为此,项目团队立志要以工程质量安全耐久为核心,强化“全寿命周期”设计,逐步击破防腐难题。

表面喷涂硅烷浸渍是混凝土施工防腐的“杀手锏”。硅烷浸渍剂小分子结构可穿透胶结性表面,渗透到混凝土内部与暴露在酸性或碱性环境中的空气及基底中的水分子发生化学反应,形成斥水层,从而抑制海水进入到基底中。李立坤介绍道:“该工艺可有效防止基材因渗水、日照、酸雨和海水造成的侵蚀,提高建筑物的使用寿命。”

为了保护钢筋,项目团队一方面在栈桥贝雷片上镀锌,栈桥上部结构采用水性防水漆涂装,在锈蚀程度最严重的浪溅区钢管桩表层采用环氧粉末涂装。另一方面,研发了环氧涂层钢筋弯折装置、环氧涂层检测装置和环氧涂层钢筋存储运输装置,全方位避免环氧钢筋涂层破损或存在孔洞,“双管齐下”为工程质量保驾护航。

此外,项目团队要求河沙碎石含泥量低于普通工程50%,工程钢筋保护涂层厚度精度高于普通工程35%,选用了性能更优的进口多卡模板,确保项目工程质量更优。

6年多的艰苦鏖战,二公局深中通道项目团队终于向全国人民交上了一份满意的答卷。通车当天,毛奎长舒了一口气。作为S06合同段的“1号员工”,他已经在深中通道奋斗了超过2000个日夜。“深中通道只是一个开始,未来项目团队将持续发扬深中建设精神,谱写交通强国建设新篇章。”他说。

地址:中国北京德胜门外大街85号 邮政编码:100088 E-Mail: bjb@ccccltd.cn(我要投稿)

电话:86-10-82016500京ICP备0600554号Copyright@2008 中国交通建设报 版权所有 All Rights Reserved

网站技术服务:中国交通信息科技集团有限公司 电话:010-82016909